Producción de Pulidores Automotrices

Los pulidores para automóviles son tradicionalmente emulsiones a base de solventes que consisten en destilados de petróleo, ceras y tensioactivos, producidos en forma líquida y en pasta.

Algunas formulaciones contienen agentes cortantes como el dióxido de silicio. Las emulsiones a base de agua “sin solventes” son cada vez más comunes debido a los avances tecnológicos y a la legislación sobre salud y seguridad.

El Proceso

El proceso de fabricación varía según la formulación y los ingredientes utilizados y si el producto es una emulsión de aceite en cera o una emulsión de cera en aceite. Un proceso de fabricación típico sería el siguiente:

- La cera se calienta hasta el punto de fusión y se licúa completamente.

- Los tensioactivos y otros ingredientes se dispersan en el solvente.

- Las fases de solvente y cera se emulsionan juntas.

- Los materiales abrasivos, si se usan, se agregan al final para minimizar el desgaste de las piezas mecánicas.

- La emulsión se enfría y las pequeñas partículas de cera en suspensión se solidifican formando la textura final deseada del producto.

El Problema

Al utilizar mezcladores y agitadores convencionales, se pueden encontrar varios problemas durante la producción:

- Se requieren largos tiempos de procesamiento para dispersar completamente los ingredientes en polvo.

- Los agitadores convencionales no pueden descomponer fácilmente los aglomerados.

- La dispersión de materiales abrasivos en la emulsión provoca un desgaste severo de las partes húmedas.

- No se puede formar una emulsión estable con una simple agitación, lo que genera una textura impredecible del producto terminado y una calidad inconsistente del producto.

La Solución

Se pueden eliminar etapas intermedias de producción, mejorar la calidad y consistencia del producto y reducir drásticamente los tiempos de procesamiento mediante el uso de un mezclador Silverson de alto cizallamiento. La operación es como sigue:

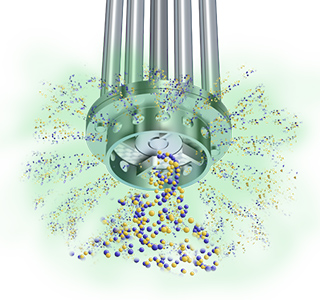

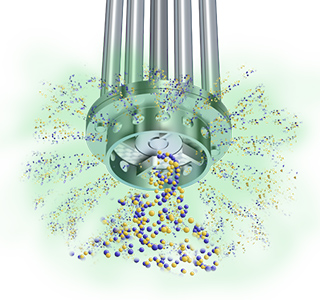

Etapa 1

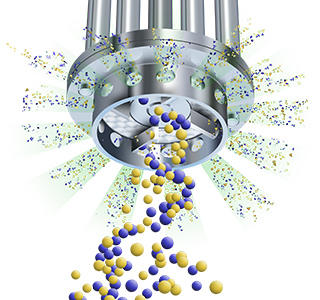

El tanque se carga con el solvente. Se pone en marcha el mezclador y luego se añaden los ingredientes sólidos en polvo. La poderosa succión creada por la rotación de alta velocidad de las palas del rotor atrae tanto los ingredientes líquidos como los sólidos al cabezal de trabajo donde se dispersan rápidamente.

Etapa 2

Una vez que los ingredientes en polvo se han dispersado por completo, se agrega la cera líquida derretida, que se introduce en el cabezal de trabajo y se expulsa a través del estator, reduciendo progresivamente el tamaño de los glóbulos. Se obtiene rápidamente una emulsión estable.

Etapa 3

Los materiales abrasivos, si se usan, se agregan a la emulsión al final. En un ciclo de mezclado corto, el material pasa a través del cabezal de trabajo muchas veces y se dispersa rápidamente. Esta mayor eficiencia de dispersión reduce el potencial de desgaste de las piezas mecánicas.

-

Etapa 1

Etapa 1

El tanque se carga con el solvente. Se pone en marcha el mezclador y luego se añaden los ingredientes sólidos en polvo. La poderosa succión creada por la rotación de alta velocidad de las palas del rotor atrae tanto los ingredientes líquidos como los sólidos al cabezal de trabajo donde se dispersan rápidamente.

-

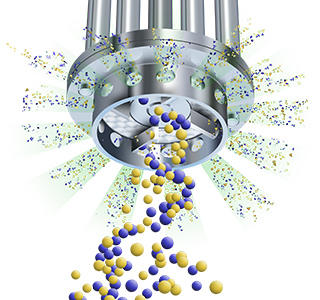

Etapa 2

Etapa 2

Una vez que los ingredientes en polvo se han dispersado por completo, se agrega la cera líquida derretida, que se introduce en el cabezal de trabajo y se expulsa a través del estator, reduciendo progresivamente el tamaño de los glóbulos. Se obtiene rápidamente una emulsión estable.

-

Etapa 3

Etapa 3

Los materiales abrasivos, si se usan, se agregan a la emulsión al final. En un ciclo de mezclado corto, el material pasa a través del cabezal de trabajo muchas veces y se dispersa rápidamente. Esta mayor eficiencia de dispersión reduce el potencial de desgaste de las piezas mecánicas.

Las Ventajas

- Emulsión estable.

- Calidad, consistencia y estabilidad del producto muy mejoradas.

- Mezcla libre de aglomerados.

- Calidad consistente del producto y repetibilidad.

- Los tiempos de procesamiento más cortos reducen el desgaste de las piezas mecánicas.

- Hay disponibles rotores de punta dura y los ejes de superficie dura, como extras opcionales, para cuando se procesan materiales abrasivos.

El tamaño del lote, la formulación y la viscosidad del producto final dictan qué máquina de la gama de productos Silverson se adapta mejor a los requisitos de procesamiento especificos:

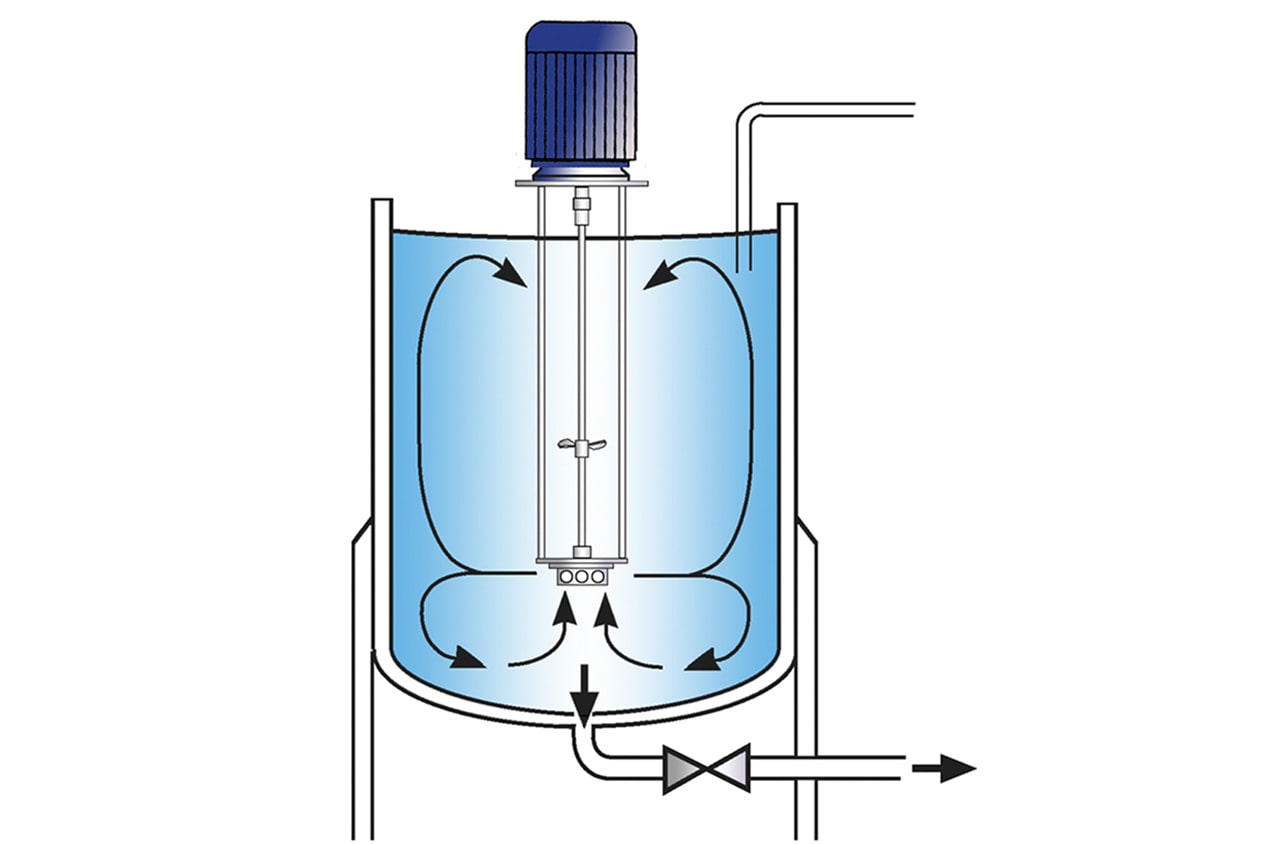

Mezcladores batch de alto cizallamiento

- Adecuado para lotes de hasta 1000 litros

- Se puede usar con soportes de piso, móviles

- Unidades selladas disponibles

Mezcladores por lotes Abramix RBX

- Diseñados para trabajar con abrasivos y agentes de corte como dióxido de silicio

- Sin cojinete o casquillo sumergido

- Palas de rotor de punta dura, eje de servicio pesado

- Mínimo mantenimiento

- Estas unidades ofrecen todas las ventajas de los mezcladores estándar Silverson Batch

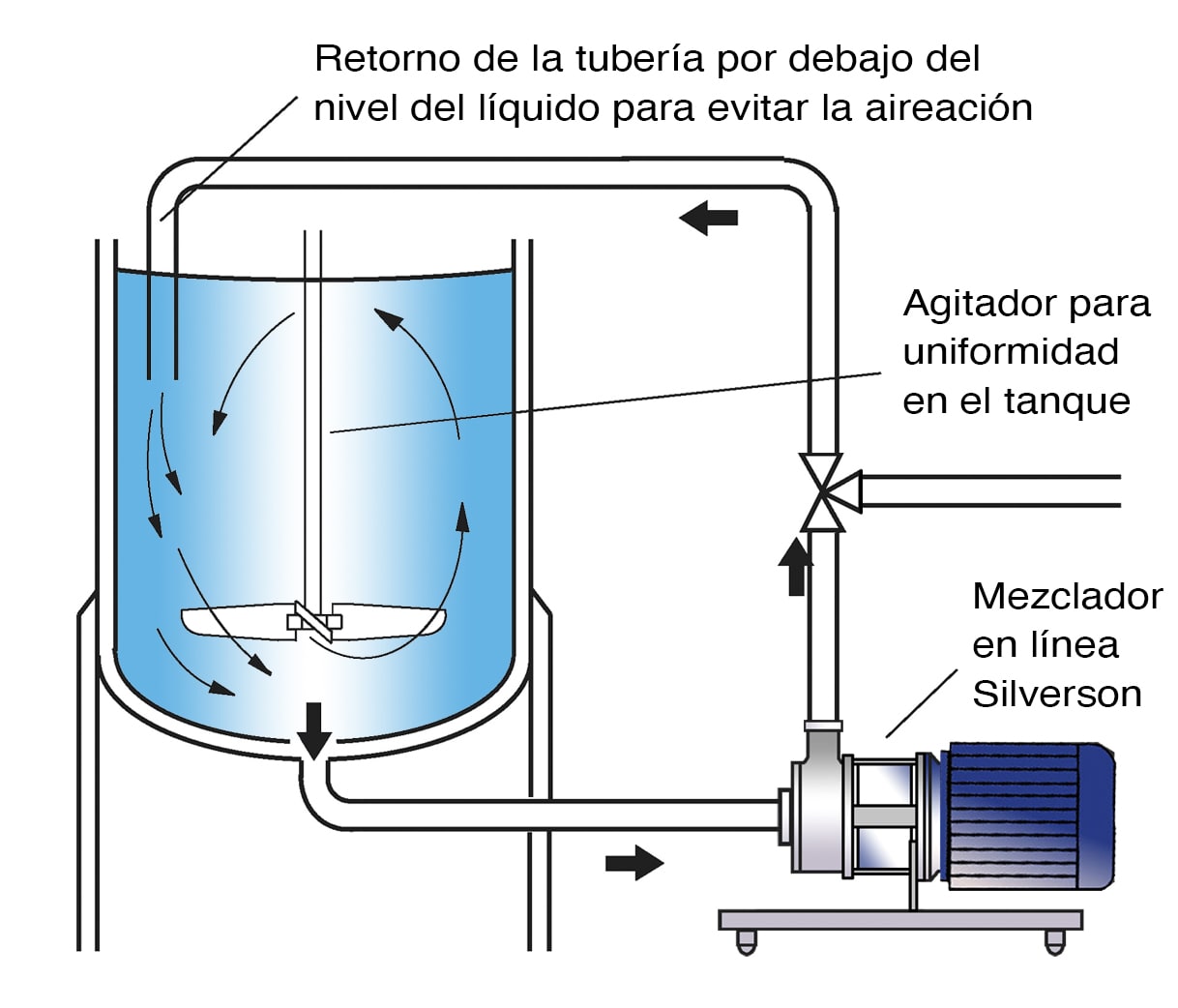

Mezcladores en línea de alto cizallamiento

- Ideal para lotes más grandes

- Libre de aereacion

- Se adapta facilmente al proceso existente

- Auto bombeo

- Puede usarse para descargar el tanque

- Modelos para alta viscosidad disponibles

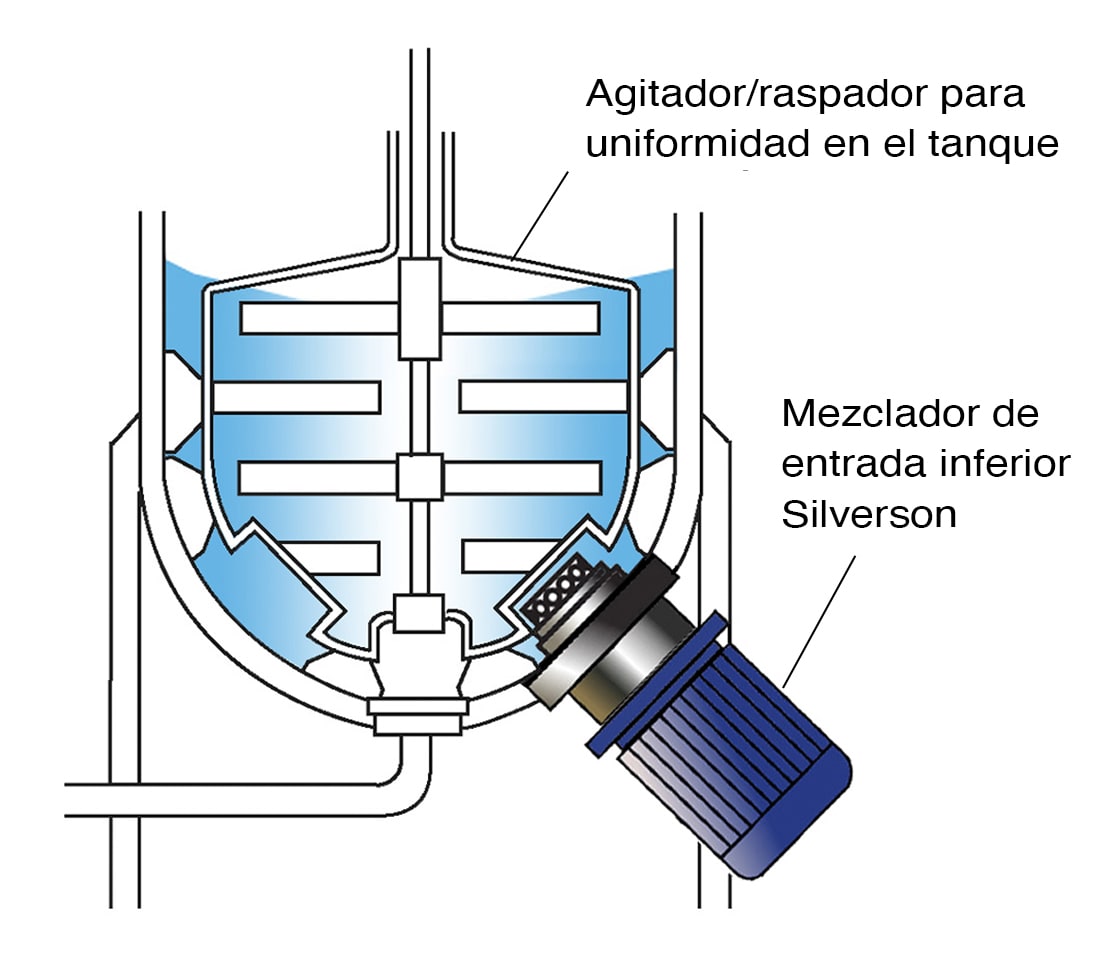

Mezcladores de entrada inferior de alto cizallamiento

- Normalmente se utiliza junto con un agitador/raspador de ancla

- Adecuado para productos que aumentan de viscosidad o se solidifican al enfriarse